Come evitare sprechi di tempo in progettazione

Nessuno vuole perdere del tempo prezioso durante la fase di progettazione, ma sappiamo bene che, indipendente dalla nostra volontà, ciò accade molto spesso. In questo articolo, andremo a esaminare i cinque principali fattori che portano alle più comuni perdite di tempo, illustrandone gli effetti e dando indicazioni su cosa fare per evitarli

Tutti noi vogliamo utilizzare al meglio il nostro tempo, a maggior ragione i progettisti CAD. Ma non sempre è così: errori e intoppi sono sempre in agguato. Come vedremo, quattro dei cinque fattori che portano alla loro comparsa sono causati da quelli che potremmo definire dei ‘disallineamenti’, discrepanze progettuali che spesso vengono corrette manualmente pensando in tal modo di poter riprendere le attività velocemente e nel migliore dei modi. Ebbene, non è così. Questa pratica nasconde infatti delle grosse insidie, che possono generare pericolosi impatti sul prodotto, sull’azienda, sui processi di produzione o, addirittura, sul contenuto innovativo a cui si sta lavorando. È importante precisare che nessuno strumento software – nemmeno il più avanzato – può garantire ipso facto la capacità di innovare. È altresì vero, però, che impegnando il tempo in modo corretto è possibile dare spazio alla creatività e, quindi, all’innovazione.

Vediamo dunque quali sono i cinque principali fattori responsabili delle perdite di tempo nella fase di progettazione.

La simulazione: usata troppo poco o troppo tardi

Succede molto più spesso di quanto si possa immaginare che, nel momento in cui si testa un prodotto, i progettisti scoprano l’esistenza di un grosso problema di base, che avrebbe potuto essere risolto senz’altro molto prima di essere giunti a quel punto. O ancora che, dopo aver passato il modello CAD agli analisti (esperti di fisica applicata), essi si rendano conto di un difetto importante. Queste perdite di tempo sono le più onerose ed è assolutamente necessario evitarle a qualsiasi costo.

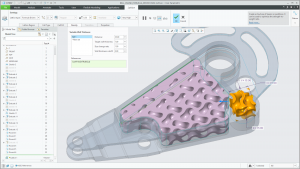

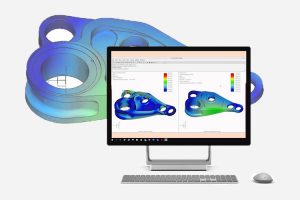

Creo Simulation Live, basata su Ansys, è integrata nell’ambiente di progettazione Creo e, in tempo reale, recepisce automaticamente qualsiasi modifica apportata al modello.

Immaginiamo ora che nell’ambiente di progettazione sia possibile utilizzare un sistema di simulazione, un sistema che agli occhi del progettista risulti del tutto omogeneo e integrato. Si potrebbero così sperimentare vari scenari, eseguire iterazioni e sviluppare i modelli in modo tale che gli analisti possano dedicare il proprio tempo ad altre e ben più importanti questioni.

La soluzione di PTC, Creo Simulation Live, basata su Ansys, è integrata nell’ambiente di progettazione Creo e recepisce in tempo reale, quindi in modo automatico, qualsiasi modifica apportata al modello. Il feedback simultaneo diventa così parte integrante del processo di progettazione e non viene nemmeno percepito come qualcosa di separato: semplicemente si lavora alla progettazione, con uno strumento che restituisce un feedback rapido, istantaneo su quanto fatto fino a quel momento.

La verifica delle collisioni

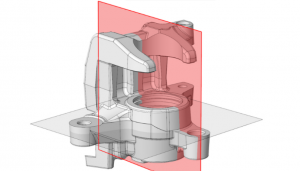

In produzione, una delle situazioni più avvilenti è quando si verifica una collisione nello spazio di lavoro di una macchina utensile. I progettisti devono fare tutto il possibile per ridurre le possibilità di errore tra le fasi di progettazione e di programmazione.

Molte aziende si affidano ancora a processi manuali di scambio delle informazioni tra i reparti di progettazione e produzione. Il passaggio tra CAD e CAM (Computer Aided Manufacturing) è cruciale poiché il CAM per generare i programmi di lavorazione utilizza le informazioni del modello CAD. Un nostro cliente ci ha raccontato di aver trasposto in maniera totalmente manuale gli attributi di un progetto CAD, registrando a mano le coordinate di oltre 2.000 punti. Con il nostro software Creo sono disponibili funzionalità avanzate per gestire la fase di programmazione NC attraverso un’ampia gamma di strumenti, tra cui Creo NC e Tool Design, che consentono agli utenti di simulare le più disparate lavorazioni, tra cui quelle a cinque assi, direttamente sul modello CAD. In questo modo viene eliminato qualsiasi passaggio intermedio di informazioni, poiché CAD e CAM operano in modo integrato sullo stesso modello digitale, dove le collisioni possono essere scoperte già alla radice.

Formazione, l’errore di non approfittarne

Scovare le imperfezioni di un software è spesso un’attività complessa e poco gratificante. E quando si lavora, tutti vogliono essere produttivi ed efficienti. Un lavoratore produttivo è una persona che possiede conoscenze e competenze che gli permettono di sviluppare progetti nel modo più efficiente e robusto possibile: e ciò è proprio quello di cui si ha bisogno se si vuole trarre vantaggio da qualsiasi tecnologia avanzata.

Creo di PTC è il software 3D CAD per l’industria, la progettazione IOT, la stampa additiva.

Personalmente incoraggio tutti a dare molta importanza alla propria formazione. In PTC la formazione, e quindi il sapere, è considerata un’attività imprescindibile, un pilastro di Creo: e questo in ogni circostanza.

Creo offre un primo livello di supporto tramite la mini toolbar contestuale di cui è dotato. Con il Learning Connector è inoltre possibile accedere a una vasta raccolta di tutorial e, con un semplice clic, richiamare un help contestuale costantemente aggiornato.

Per un percorso formativo completo è tuttavia necessario avvalersi di uno strumento che offra flessibilità e un’esperienza di apprendimento collaborativa. È questo il caso di Creo Learn Online, piattaforma che offre diverse tipologie di corsi e percorsi di certificazione che consentono di conseguire risultati verificabili a un costo conveniente.

Affidarsi (ancora) ai disegni 2D

I disegni 2D portano spesso a errori, assolutamente evitabili, e a perdite di informazioni durante i vari passaggi. Un cliente, alla domanda su come gestissero le modifiche dell’ultimo minuto, una volta mi rispose che si correva in produzione con dei nuovi disegni segnati qua e là con la matita rossa. Una situazione a dir poco allarmante per l’elevata possibilità di commettere errori.

È proprio per questo che al centro della progettazione deve necessariamente esserci un modello 3D completamente definito. Non ci si può permettere di sprecare tempo ed energie perché in azienda si usano ancora disegni 2D incompleti e/o mal interpretabili.

Un valido aiuto è offerto dalla Model-Based Definition (MDB), che offre un approccio basato sulla centralità del modello e che, in quanto tale, consente di creare, organizzare e gestire un modello 3D completo di relativa semantica (leggibile dalla macchina) e delle informazioni di produzione (Product Manufacturing Information).

Si tratta di un modello completamente definito, ovvero che controlla la forma geometrica e riproduce l’intento progettuale, fungendo così da unica fonte di verità per tutta l’azienda e rimanendo sempre aggiornato, qualsiasi sia la modifica apportata.

Non avvalersi degli strumenti di esplorazione

Quando si cerca di raggiungere un particolare obiettivo di progettazione esplorando più modi, si finisce per creare una serie di copie ridondanti di un unico progetto, che spesso cadono nel dimenticatoio: anche se si è giunti all’opzione migliore, probabilmente non ci si ricorda come ci si è arrivati.

L’autore dell’articolo è Brian Thompson, vicepresidente e direttore della divisione CAD di PTC.

Creo risolve questo problema. Grazie alla funzione Design Exploration integrata, l’intero processo viene gestito autonomamente, compresa la ‘memorizzazione’ delle connessioni tra tutte le diverse idee progettuali, in modo da tenere esattamente traccia di quale percorso decisionale è stato seguito per arrivare a un determinato risultato. È anche possibile salvare l’intero ‘spazio di progettazione’ per consultarlo in seguito o condividerlo con altri se si desidera riesaminare o spiegare il processo decisionale.

Contenuti correlati

-

Innovazione e sostenibilità su strada e in pista con Dallara e PTC

Creo, la soluzione CAD 3D di PTC, è l’elemento cardine attorno al quale ruotano le attività di progettazione di Dallara, marchio iconico dell’industria automobilistica sportiva ed eccellenza mondiale che, con le sue vetture, è fornitore dei campionati...

-

Automazione in AI nella programmazione CAM delle macchine con Hexagon

La divisione Manufacturing Intelligence di Hexagon presenta ProPlanAI, innovativo strumento automatizzato per la programmazione CAM che riduce del 75% i tempi di configurazione delle macchine utensili in fabbrica. Sfruttando i servizi Microsoft Azure integrati nella piattaforma cloud...

-

Automazione e industria 2024-2025, la visione di Keba

Giunti quasi al termine del 2024, Albo Bucci, general manager di Keba, offre alcuni spunti di riflessione illustrando la visione dell’azienda in merito all’attuale scenario nel settore dell’automazione industriale, andando ad analizzare non solo gli aspetti tecnici...

-

Formazione e sostenibilità negli acciai speciali con voestalpine HPM Italia e Böhler

A un anno dall’inaugurazione del nuovo impianto di acciaio speciale di Kapfenberg, voestalpine HPM Italia, insieme alla Böhler Steel Academy, promuove un programma formativo che consente di visitare l’impianto produttivo in Austria e approfondire le sue tecnologie....

-

Tecnologie per il legno sostenibili e intelligenti a Ligna 2025

Ligna 2025, in programma ad Hannover dal 26 al 30 maggio e organizzata da Deutsche Messe e dall’associazione tedesca dei costruttori di macchine per lavorazione del legno interna a Vdma, celebra i 50 anni della manifestazione dedicata...

-

Efficienza nei sistemi di azionamento e business digitali con Lenze dalla SPS

Lenze ha presentato all’ultima SPS di Norimberga una serie di soluzioni per aiutare produttori di macchine e OEM ad aumentare in modo sostenibile la produttività e l’efficienza, nonostante la mancanza di risorse, di competenze informatiche e i...

-

Schneider Electric e CNOS-FAP insieme per formazione tecnica e orientamento

La Fondazione Schneider Electric, in collaborazione con Schneider Electric Italia, e la Fondazione CNOS- FAP ETS, che coordina in Italia l’attività dei centri di formazione professionale dei Salesiani, lanciano una iniziativa della durata di cinque anni per...

-

Virtual machining e lavorazioni più efficienti con Open Mind dalla 34.BI-MU

Bilancio molto positivo per Open Mind, reduce dalla partecipazione alla 34.BI-MU. I visitatori allo stand dell’azienda hanno in particolare potuto ammirare il toro rampante realizzato in collaborazione con Grob Italy, oggetto di una delle ‘pillole’ video realizzate...

-

Automazione e robotica con Omron nel nuovo iter formativo dell’Istituto Galilei di Bolzano

Omron è tra i partner scelti dall’Istituto Galileo Galilei di Bolzano per realizzare un nuovo percorso quadriennale di istruzione professionale – Industria e artigianato per il Made in Italy, con specializzazione in automazione e robotica industriale. Il...

-

I servizi Mechinno nel Manufacturing

I servizi Mechinno nel Manufacturing Mechinno, attiva da quasi vent’anni nel settore manifatturiero, offre servizi di ingegneria, sviluppo prodotto, simulazione, testing e produzione prototipale tramite stampa 3D. Situata in Emilia Romagna, tra la Motor e la...