Aerospaziale in 3D

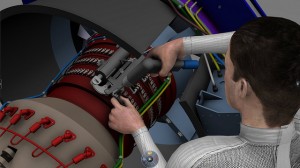

Dopo aver svolto un ruolo pionieristico nell’utilizzo di software per la progettazione in 3D, l’industria aerospaziale punta ora su soluzioni avanzate per la gestione dei programmi e lo sviluppo di esperienze sempre più coinvolgenti per gli utenti finali.

Il progresso avanzato è da sempre il segno distintivo dell’industria aerospaziale e della difesa, che negli ultimi decenni ha rivoluzionato i viaggi aerei e spaziali. Con lo stesso spirito pionieristico il settore affronta oggi nuove sfide volte a garantire le prestazioni dei nuovi programmi, ad attirare nuove generazioni di ingegneri ed esperti di tecnologie, ad aprire nuovi mercati e ad acquisire aziende concorrenti. Puntare a questi obiettivi con un approccio scalabile, sostenibile e redditizio è il motore dell’innovazione. Nata in questo settore, Dassault Systèmes ha guidato il processo di innovazione che ha rivoluzionato il modo di lavorare di ingegneri, progettisti ed esperti. La missione dell’azienda è fornire a questi soggetti la tecnologia necessaria per definire, comunicare, collaborare e prevedere il comportamento dei progetti in modo che possano essere ottimizzati prima ancora di essere costruiti. Focalizzandosi sulle prestazioni, il settore è riuscito a rispondere a tutte le sfide del passato.

Il progresso avanzato è da sempre il segno distintivo dell’industria aerospaziale e della difesa, che negli ultimi decenni ha rivoluzionato i viaggi aerei e spaziali. Con lo stesso spirito pionieristico il settore affronta oggi nuove sfide volte a garantire le prestazioni dei nuovi programmi, ad attirare nuove generazioni di ingegneri ed esperti di tecnologie, ad aprire nuovi mercati e ad acquisire aziende concorrenti. Puntare a questi obiettivi con un approccio scalabile, sostenibile e redditizio è il motore dell’innovazione. Nata in questo settore, Dassault Systèmes ha guidato il processo di innovazione che ha rivoluzionato il modo di lavorare di ingegneri, progettisti ed esperti. La missione dell’azienda è fornire a questi soggetti la tecnologia necessaria per definire, comunicare, collaborare e prevedere il comportamento dei progetti in modo che possano essere ottimizzati prima ancora di essere costruiti. Focalizzandosi sulle prestazioni, il settore è riuscito a rispondere a tutte le sfide del passato.

Ora le sfide future richiedono di spostare l’obiettivo, coordinando l’interazione fra le diverse figure coinvolte nel ciclo di sviluppo. Le soluzioni 3DExperience di Dassault Systèmes studiate su misura per il settore aerospaziale e difesa abbattono le tradizionali barriere fra gruppi di lavoro, divisioni aziendali, partner, fornitori, clienti e società, favorendo la collaborazione per creare prodotti realmente innovativi e migliori. Come spiega Michel Tellier, vice president, aerospace & defence della multinazionale francese, l’azienda collabora da oltre trent’anni con le principali società aeronautiche del mondo per sviluppare prodotti conformi alle loro esigenze molto sofisticate, integrando tecnologie estremamente complesse e riducendo nel contempo i rischi. “Dassault Systèmes ha ora esteso questa partnership ai programmi futuri”, dice Tellier, “proponendo soluzioni 3DExperience con le quali le aziende del settore possono aumentare l’efficienza dei programmi, modulare la capacità produttiva in base alla crescita del business e migliorare l’esperienza offerta ai clienti finali”.

Ora le sfide future richiedono di spostare l’obiettivo, coordinando l’interazione fra le diverse figure coinvolte nel ciclo di sviluppo. Le soluzioni 3DExperience di Dassault Systèmes studiate su misura per il settore aerospaziale e difesa abbattono le tradizionali barriere fra gruppi di lavoro, divisioni aziendali, partner, fornitori, clienti e società, favorendo la collaborazione per creare prodotti realmente innovativi e migliori. Come spiega Michel Tellier, vice president, aerospace & defence della multinazionale francese, l’azienda collabora da oltre trent’anni con le principali società aeronautiche del mondo per sviluppare prodotti conformi alle loro esigenze molto sofisticate, integrando tecnologie estremamente complesse e riducendo nel contempo i rischi. “Dassault Systèmes ha ora esteso questa partnership ai programmi futuri”, dice Tellier, “proponendo soluzioni 3DExperience con le quali le aziende del settore possono aumentare l’efficienza dei programmi, modulare la capacità produttiva in base alla crescita del business e migliorare l’esperienza offerta ai clienti finali”.

Progettare insieme

Oggi, molte aziende del settore A&D non riescono a rispettare i budget, le tempistiche e le specifiche concordate con il committente, a causa della crescente complessità dei sistemi, dell’eccessiva aggressività dei piani di sviluppo e dell’integrazione di nuove tecnologie non ancora pienamente mature. Inoltre, la fase di progettazione di un programma è rallentata da flussi di lavoro sconnessi, soluzioni isolate e differenti all’interno dello stesso ecosistema, e un flusso costante di modifiche impreviste. Dassault Systèmes ha risposto con la soluzione co-design to target, che risolve tutte queste problematiche introducendo un approccio unico per garantire il rispetto delle tempistiche, del budget e degli obiettivi di un programma.

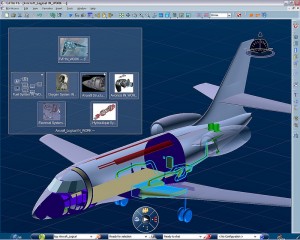

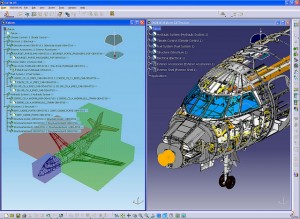

Per raggiungere risultati così importanti, co-design to target offre numerose funzionalità rivoluzionarie, a partire dalle funzionalità di governance, che consentono non solo di coordinare l’esecuzione del programma, ma anche di tracciare i progressi rispetto a tutti i criteri chiave, tra cui costi, tempistiche, carico di lavoro, prestazioni, rischi e  opportunità. A questo si aggiunge la visibilità completa in tempo reale sulle prestazioni del progetto di aereo, che rivoluziona le modalità di ingegnerizzazione e sviluppo dei velivoli. Progettisti e architetti hanno così la possibilità di progettare non solo in un contesto di bozzetto digitale (digital mock-up, DMU), ma anche attraverso il functional mock-up (FMU), che incorpora il comportamento di un progetto oltre alle sue caratteristiche fisico-costruttive. Si ottiene così una definizione del programma più completa e realistica per coordinare requisiti, sistemi e strutture, in modo che tutti gli ingegneri possano lavorare in armonia.

opportunità. A questo si aggiunge la visibilità completa in tempo reale sulle prestazioni del progetto di aereo, che rivoluziona le modalità di ingegnerizzazione e sviluppo dei velivoli. Progettisti e architetti hanno così la possibilità di progettare non solo in un contesto di bozzetto digitale (digital mock-up, DMU), ma anche attraverso il functional mock-up (FMU), che incorpora il comportamento di un progetto oltre alle sue caratteristiche fisico-costruttive. Si ottiene così una definizione del programma più completa e realistica per coordinare requisiti, sistemi e strutture, in modo che tutti gli ingegneri possano lavorare in armonia.

Integrando tutti i flussi a valore aggiunto dell’attività di ingegnerizzazione, dalla progettazione alla simulazione, dalla pianificazione della fabbricazione dei componenti alla programmazione delle risorse, co-design to target risponde all’esigenza di progettare componenti e sottosistemi in modo che raggiungano più velocemente le specifiche di progetto previste. Si evitano così problemi ed errori in fase avanzata che avrebbero un impatto pesante sui costi e sulle tempistiche del programma.

Spiega Monica Menghini, executive vice president, industry and marketing di Dassault Systèmes: “Negli ultimi 30 anni abbiamo svolto un ruolo cruciale con le nostre tecnologie di progettazione 3D per trasformare il modo in cui gli aerei vengono progettati; ora, con la nostra piattaforma 3DExperience, vogliamo cambiare il modo in cui vengono realizzati i nuovi programmi. L’obiettivo di co-design to target è fornire un’esperienza in grado di garantire nuovi livelli di produttività nell’ingegneria e il controllo necessario nella fase di esecuzione per realizzare programmi in linea con quanto promesso”.

Spiccare il volo

“La stretta partnership tra Bell Helicopter e Dassault Systèmes ha garantito il buon esito dello sviluppo del modello 525 Relentless”, dice Bennie Peek, CIO, Bell Helicopter. “L’utilizzo della tecnologia di Dassault Systèmes è stato fondamentale per l’esecuzione puntuale del programma 525. La partnership con Dassault Systèmes continuerà anche in futuro, estendendo le soluzioni di Dassault Systèmes a nuovi programmi”.

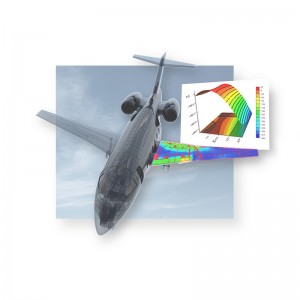

Per sviluppare il nuovo aereo a fusoliera larga A350 XWB, Airbus aveva bisogno di una soluzione idonea a garantire qualità, omogeneità e uniformità fra tutti gli addetti interni e i partner esterni coinvolti nel progetto, al fine di rispettare gli obiettivi ambiziosi di entrata in produzione e gli impegni presi con i clienti. Airbus ha adottato gli applicativi 3DExperience di Dassault Systèmes per svolgere le attività di progettazione, simulazione e produzione su un’unica piattaforma integrata, dove addetti e fornitori possono collaborare in tempo reale sullo stesso mockup digitale. Facendo riferimento a informazioni e dati sempre aggiornati e precisi lungo tutta la catena del valore, Airbus ha ridotto drasticamente le modifiche e, al tempo stesso, ha raggiunto un livello di maturità del progetto molto avanzato già al primo volo, rispettando gli obiettivi del programma A350 XWB.

Per sviluppare il nuovo aereo a fusoliera larga A350 XWB, Airbus aveva bisogno di una soluzione idonea a garantire qualità, omogeneità e uniformità fra tutti gli addetti interni e i partner esterni coinvolti nel progetto, al fine di rispettare gli obiettivi ambiziosi di entrata in produzione e gli impegni presi con i clienti. Airbus ha adottato gli applicativi 3DExperience di Dassault Systèmes per svolgere le attività di progettazione, simulazione e produzione su un’unica piattaforma integrata, dove addetti e fornitori possono collaborare in tempo reale sullo stesso mockup digitale. Facendo riferimento a informazioni e dati sempre aggiornati e precisi lungo tutta la catena del valore, Airbus ha ridotto drasticamente le modifiche e, al tempo stesso, ha raggiunto un livello di maturità del progetto molto avanzato già al primo volo, rispettando gli obiettivi del programma A350 XWB.

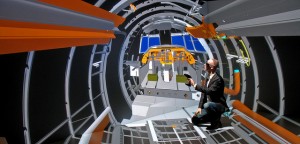

Didier Evrard, executive vice president e responsabile del programma A350 XWB, racconta: “Dovevamo affrontare molte sfide, fra cui tempistiche molto aggressive di sviluppo e di avvio della produzione per rispettare le date di consegna concordate con i clienti. Grazie alla 3DExperience, la nostra qualità ed efficienza in progettazione è notevolmente migliorata. Abbiamo utilizzato Catia per progettare la struttura dell’aereo, tutti gli impianti, le tubazioni, i componenti in materiale composito e gli impianti elettrici, interamente in 3D”.

Antoine Scotto, fino a poco tempo fa responsabile del programma PLM per l’A350 XWB in Airbus, aggiunge: “Airbus ha reinventato il modo di dimensionare e installare gli impianti idraulici ed elettrici. Con Catia abbiamo adottato un approccio basato sul 3DMaster per la progettazione dell’impianto elettrico dell’A350 XWB, semplificando il processo e migliorando la qualità del progetto nel suo complesso. Armonizzando tutto il processo di sviluppo e installazione dei cablaggi elettrici abbiamo ridotto costi e tempi, accelerando l’entrata in produzione dell’A350 XWB. Gli ingegneri hanno ridotto del 50% i tempi necessari per aggiornare il progetto di un impianto e del 25% le richieste di modifica che in precedenza venivano generate dalla messa in tavola manuale dei disegni. Abbiamo installato, adattato e verificato tutto a livello digitale, e in caso di errori, tutti gli interventi correttivi sono stati effettuati prima dell’installazione fisica degli impianti”.

Contenuti correlati

-

Collaborazione tecnologica tra Brembo e Michelin per maggiore sicurezza in frenatura

Brembo, realtà globale specializzata nello sviluppo e produzione di soluzioni frenanti, e Michelin, produttore di punta nel settore degli pneumatici ed esperto nell’innovazione dei materiali compositi, hanno firmato un accordo globale per sfruttare il pieno potenziale delle...

-

Sfide e potenzialità della stampa 3D

Air Liquide ha maturato negli anni un importante know-how nell’Additive Manufacturing: il processo produttivo che, partendo da modelli 3D e utilizzando una tecnica layer-by-layer, permette di realizzare prodotti finiti con elevate prestazioni Leggi e scarica l’articolo.

-

Innovazione e sostenibilità su strada e in pista con Dallara e PTC

Creo, la soluzione CAD 3D di PTC, è l’elemento cardine attorno al quale ruotano le attività di progettazione di Dallara, marchio iconico dell’industria automobilistica sportiva ed eccellenza mondiale che, con le sue vetture, è fornitore dei campionati...

-

Formazione e sostenibilità negli acciai speciali con voestalpine HPM Italia e Böhler

A un anno dall’inaugurazione del nuovo impianto di acciaio speciale di Kapfenberg, voestalpine HPM Italia, insieme alla Böhler Steel Academy, promuove un programma formativo che consente di visitare l’impianto produttivo in Austria e approfondire le sue tecnologie....

-

Software per macchinari autonomi off-highway da Danfoss

Danfoss Power Solutions annuncia il lancio del software Plus+1 Autonomous Control Library (ACL) 3.2 per macchinari autonomi off-highway. Plus+1 ACL 3.2 è costituito da pacchetti software nuovi e aggiornati che migliorano le funzionalità di autoguida della macchina...

-

COMSOL rilascia la versione 6.3 di COMSOL Multiphysics®

L’ultima versione del software di simulazione multifisica introduce l’Electric Discharge Module, simulazioni accelerate grazie alle GPU e altri aggiornamenti che migliorano la produttività della modellazione. COMSOL, uno dei leader mondiali nel settore dei software di...

-

Termocamere Flir per rilevamento di anomalie nelle pompe idrauliche

Le ultime telecamere che fanno parte della serie Exx di Flir , azienda globale nota per la ricerca e produzione di termocamere di alta qualità, sono in grado di rilevare anomalie termiche in componenti come le pompe...

-

Robotica e automazione per stampa 3D in metallo di grande formato con Caracol

Caracol lancia in occasione della Formnext di novembre (stand C101, padiglione 12.1) Vipra AM, piattaforma robotica integrata che mira a rivoluzionare la produzione in stampa 3D di componenti metallici di grande formato. Progettata per rispondere alle esigenze delle...

-

La Conferenza Comsol di Firenze è stata un successo

Più di 200 persone si sono raccolte per tre giorni presso il Teatro del Maggio Musicale Fiorentino. Dal 22 al 14 ottobre scorso ingegneri, progettisti, studiosi del mondo della simulazione si sono ritrovati alla Conferenza Comsol per...

-

Digital Mentoring e talent attraction nelle PMI con Future Age

Future Age, realtà specializzata in change management e innovazione ad alto impatto per le PMI, affianca le imprese nel loro percorso evolutivo verso smart manufacturing e digitalizzazione con un team di Digital Mentor, manager con formazione ingegneristica...