Additivo, simulazione per metal binder jetting da Simufact

-

- Tweet

- Pin It

- Condividi per email

-

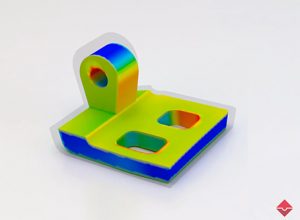

Simufact, parte di Hexagon Manufacturing Intelligence, ha introdotto la simulazione per metal binder jetting (MBJ) per eliminare i difetti in fase preliminare e consentire la produzione di massa con tecnologia additiva, senza costose prove fisiche per perfezionare la stampa dei componenti.

Rispetto ai processi di fusione a letto di polvere, il metal binder jetting consente di stampare elevati volumi di componenti con spaziatura minima, senza strutture di supporto e per lotti di dimensioni maggiori. La tecnologia MBJ ha il potenziale di sostituire lo stampaggio a iniezione per componenti automobilistici, aeronautici e per medicale. L’alta risoluzione offerta consentirebbe anche di ridurre i costi e i tempi di produzione di componenti metalliche complesse e leggere, come ingranaggi o ruote di turbine.

Lo strumento MBJ consente di prevedere e prevenire in fase di progettazione la distorsione che avviene durante il processo di sinterizzazione sulle componenti, causata da fattori quali la deformazione termica, l’attrito e la gravità, senza bisogno di conoscenze specialistiche in simulazione. Compensando tali modifiche, i componenti possono essere stampati in 3D così come sono stati progettati, riducendo significativamente la percentuale di pezzi da scartare o rielaborare. La sollecitazione meccanica indotta dalla sinterizzazione è inoltre prevista prima della stampa, il che mette in evidenza dove potrebbero verificarsi eventuali difetti per apportare modifiche in anticipo.

Ideato per i professionisti della produzione, lo strumento è in grado di automatizzare la configurazione del modello, preparando il file CAD o CAE per la simulazione della produzione; inoltre le simulazioni possono anche essere automatizzate tramite script Python. Per convalidare la compensazione della sinterizzazione e aumentare la confidenza nella qualità, la geometria ottimizzata dello strumento MBJ può essere immediatamente messa a confronto sia con la geometria del progetto iniziale (CAD) sia con una scansione metrologica di un componente fabbricato all’interno dell’interfaccia utente.

Contenuti correlati

-

Aita: dieci anni di associazionismo

Compie dieci anni Aita, associazione italiana tecnologie additive, che in seno a Ucimu in questo primo decennio di intensa attività ha conseguito molti importanti risultati nel supportare lo sviluppo, l’attività di normazione per il comparto e l’adozione...

-

Ricerca e sviluppo a valore aggiunto

Nascono dal lavoro congiunto di ricerca e sviluppo applicativo tra atenei, poli tecnologici e di competenze e imprese i casi d’uso delle tecnologie additive che determinano i trend su cui il comparto Additive Manufacturing si muove portando...

-

Vantaggio competitivo nell’ottica di processo

Dato ormai per assodato il risultato tecnologico che oggi l’Additive Manufacturing offre, la sua integrazione come tassello a valore aggiunto in un più ampio quadro di processo produttivo è la chiave per adottarle in azienda. Questo permette...

-

Stampa 3D online a valore aggiunto

Weerg ha aggiornato recentemente il parco macchine con un incremento del 30% della capacità produttiva. Per rispondere alle esigenze di clienti che richiedono una maggiore standardizzazione dei prodotti stampati in 3D, Weerg ha abbracciato anche la produzione...

-

Officina Mechinno al servizio delle aziende

Mechinno, specializzata in progettazione, ingegneria e prototipazione per l’industria manifatturiera da alcuni anni ha creato una divisione di prototipazione e Additive Manufacturing: le Officine Mechinno. Qui vengono realizzati sia prototipi sia componenti per l’assemblaggio pronti all’uso. Vediamo...

-

Processi intelligenti per la produzione additiva

In occasione della fiera formnext, DMG Mori ha presentato gli ultimi sviluppi nel campo della produzione additiva. Tra questi anche la Lasertec 30 SLM 3rd generation, una macchina a letto di polvere che soddisfa le crescenti esigenze...

-

Sfide e potenzialità della stampa 3D

Air Liquide ha maturato negli anni un importante know-how nell’Additive Manufacturing: il processo produttivo che, partendo da modelli 3D e utilizzando una tecnica layer-by-layer, permette di realizzare prodotti finiti con elevate prestazioni Leggi e scarica l’articolo.

-

Verso la meccanica ‘liquida’

Per una piccola azienda bavarese specializzata in prototipi al servizio della produzione automotive l’Additive Manufacturing ha permesso di accelerare il ciclo di sviluppo di un prodotto e ridurre il time-to-market. Nello specifico, grazie alla macchina GMP300 di...

-

Innovazione e sostenibilità su strada e in pista con Dallara e PTC

Creo, la soluzione CAD 3D di PTC, è l’elemento cardine attorno al quale ruotano le attività di progettazione di Dallara, marchio iconico dell’industria automobilistica sportiva ed eccellenza mondiale che, con le sue vetture, è fornitore dei campionati...

-

Weerg si conferma il parco macchine MJF più grande al mondo: ora conta 21 stampanti HP MJF 5620 Pro

Weerg continua a innovare e crescere, consolidando la sua leadership globale nel campo della manifattura additiva Weerg, azienda italiana di riferimento nel servizio di stampa 3D, ha nuovamente ampliato il proprio parco macchine, confermandosi come il più...

Scopri le novità scelte per te x

-

Aita: dieci anni di associazionismo

Compie dieci anni Aita, associazione italiana tecnologie additive, che in seno a Ucimu in questo primo decennio...

-

Ricerca e sviluppo a valore aggiunto

Nascono dal lavoro congiunto di ricerca e sviluppo applicativo tra atenei, poli tecnologici e di competenze e...

Mercato Tutti ▶

-

Monitoraggio energetico Schneider Electric per la sostenibilità ESG in Lati

Lati, tra i più importanti produttori di compound termoplastici tecnici, prosegue nel suo percorso...

-

Innovazione e sostenibilità su strada e in pista con Dallara e PTC

Creo, la soluzione CAD 3D di PTC, è l’elemento cardine attorno al quale ruotano...

-

Mauro Bergozza nominato nuovo presidente di Assomac

Assomac, l’associazione confindustriale che rappresenta i costruttori italiani di macchine per conceria, calzature e...

Tecnologie Tutti ▶

-

Attuatore a cinghia dentata di facile installazione con nuova geometria da igus

igus ha ampliato ulteriormente la propria gamma di tecnologie di azionamento presentando drylin ZLX,...

-

Automazione in AI nella programmazione CAM delle macchine con Hexagon

La divisione Manufacturing Intelligence di Hexagon presenta ProPlanAI, innovativo strumento automatizzato per la programmazione...

-

Pompe per vuoto ultracompatte a elevate prestazioni da Coval

Coval presenta la nuova serie di micro pompe per vuoto MPXS, con cui l’azienda...